L’aluminium est un métal léger et résistant, qui est omniprésent dans notre quotidien, des cadres de vélos aux structures aéronautiques, en passant par les ustensiles de cuisine. Sa polyvalence et sa durabilité en font un choix privilégié pour de nombreuses applications industrielles.

Cependant, si l’aluminium est reconnu pour ses nombreux avantages, le soudage de ce matériau présente des défis uniques. Contrairement à d’autres métaux, l’aluminium nécessite une attention particulière et une technique spécifique pour garantir une soudure solide et durable.

Dans cet article, nos experts en soudure industrielle vous présentent les subtilités du soudage de l’aluminium.

Pourquoi faut-il savoir souder l’aluminium correctement ?

L’aluminium, malgré sa légèreté, est un matériau prisé pour sa robustesse et sa résistance à la corrosion. Pour exploiter pleinement ces qualités, il faut que les soudures soient réalisées avec précision et expertise.

Assurer la sécurité et la durabilité des soudures

La soudure n’est pas qu’une simple jonction entre deux pièces d’aluminium ; elle est le garant de la solidité de l’ensemble de la structure. Une soudure mal réalisée peut compromettre la sécurité d’une installation ou d’un équipement, avec des conséquences potentiellement désastreuses, en particulier dans des domaines tels que l’aéronautique ou la construction. De plus, une soudure de qualité assure la durabilité de l’assemblage, évitant ainsi des coûts de maintenance ou de remplacement prématurés.

Les défis spécifiques du soudage de l’aluminium

Contrairement à d’autres métaux, l’aluminium présente des particularités qui rendent son soudage délicat. Sa conductivité thermique élevée signifie qu’il dissipe rapidement la chaleur, nécessitant ainsi une maîtrise parfaite de la température lors du soudage.

Également, l’aluminium forme rapidement une couche d’oxyde en surface, qui peut entraver le processus de soudage si elle n’est pas correctement gérée. Ces défis, parmi d’autres, soulignent l’importance d’une connaissance approfondie et d’une technique adaptée pour souder l’aluminium de manière efficace et sûre.

Si vous avez des projets qui nécessitent de soudre de l’aluminium, contactez nos équipes expérimentées !

Préparation avant le soudage

Avant de plonger dans le processus de soudage de l’aluminium, une préparation minutieuse permet de garantir une soudure solide et durable. Cette étape, souvent négligée, est pourtant nécessaire pour obtenir des résultats optimaux.

Nettoyage et dégraissage de la surface

L’aluminium, bien qu’il résiste naturellement à la corrosion, peut accumuler des impuretés et des contaminants à sa surface. Avant toute opération de soudage, vous devez vous assurer de nettoyer et de dégraisser la zone à souder. Cela peut être réalisé à l’aide de brosses métalliques, de solvants ou de dégraissants spécifiques. Cette étape permet d’éliminer toute trace d’huile, de graisse ou de saleté qui pourrait compromettre la qualité de la soudure.

Importance de la préparation de l’état de surface

La couche d’oxyde d’aluminium qui se forme naturellement à la surface du métal présente un point de fusion beaucoup plus élevé que l’aluminium lui-même. Si cette couche n’est pas correctement traitée avant le soudage, elle peut entraver la fusion et conduire à des soudures faibles ou poreuses. Il faut donc préparer l’état de surface, soit en la brossant mécaniquement, soit en utilisant des solutions chimiques, pour garantir une soudure propre et solide.

Ne prenez pas de risque et confiez cette tâche à notre entreprise de fabrication mécanique !

Conseils pour éviter la contamination par l’oxygène et l’humidité :

L’humidité et l’oxygène sont les ennemis de nombreuses techniques de soudage, et l’aluminium n’en fais pas exception. En effet, l’hydrogène provenant de l’humidité peut causer des porosités dans la soudure, tandis que l’oxygène peut provoquer une oxydation indésirable. Pour éviter ces problèmes :

- Stockez toujours les matériaux dans un endroit sec et à l’abri de l’humidité ;

- Utilisez des gaz de protection, comme l’argon ou un mélange argon/hélium, pour créer une atmosphère protectrice pendant le soudage ;

- Assurez-vous que tous les équipements et consommables (comme les baguettes ou fils de soudage) sont également stockés à l’abri de l’humidité.

Les différents procédés de soudage pour l’aluminium

L’aluminium, en raison de ses propriétés uniques, nécessite des procédés de soudage spécifiques pour garantir des assemblages solides et durables.

Soudage TIG

Le soudage TIG utilise une électrode de tungstène non consommable pour produire l’arc et un gaz inerte, généralement de l’argon, pour protéger la zone de soudage des contaminants atmosphériques. Ce procédé est particulièrement apprécié pour sa précision, sa capacité à souder des épaisseurs minces et pour produire des soudures de haute qualité avec un minimum de distorsion.

Soudage MIG

Le soudage MIG utilise une électrode consommable sous forme de fil, qui sert à la fois de matériau d’apport et de conducteur pour l’arc. Le gaz inerte, souvent de l’argon ou un mélange d’argon et d’hélium, protège la soudure. Ce procédé est rapide, polyvalent et bien adapté pour souder des épaisseurs plus importantes d’aluminium.

Pourquoi le terme MAG n’est pas utilisé pour l’aluminium

Bien que le soudage MAG soit similaire au MIG, (soudage MIG/MAG), il utilise un gaz légèrement oxydant. Cependant, pour l’aluminium, un gaz inerte est utilisé pour éviter l’oxydation, d’où le terme MIG est privilégié.

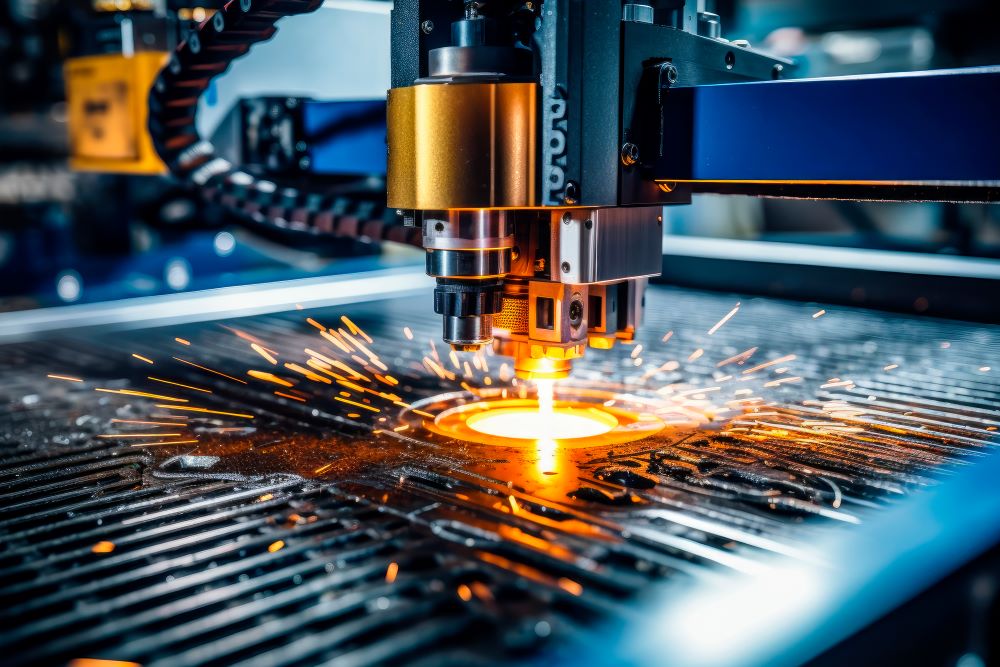

Soudage plasma et laser

Le soudage plasma utilise un arc électrique entre une électrode et la pièce à souder, tandis que le soudage laser utilise un faisceau laser concentré comme source de chaleur. Ces deux méthodes sont connues pour leur capacité à réaliser des soudures profondes avec une zone affectée thermiquement réduite. Elles sont idéales pour les applications nécessitant une grande précision et une vitesse de soudage élevée, comme dans l’industrie aérospatiale ou automobile.

Le choix du gaz de protection

Le gaz de protection a pour rôle principal de protéger la zone de soudage des contaminants présents dans l’atmosphère, tels que l’oxygène, l’azote et l’hydrogène. Ces contaminants peuvent provoquer des défauts dans la soudure, tels que la porosité ou l’oxydation. En utilisant le bon gaz de protection, on peut obtenir une soudure propre, sans inclusion, et avec une excellente intégrité mécanique.

Argon pur VS mélanges d’argon/hélium

L’argon pur est couramment utilisé pour le soudage de l’aluminium en raison de sa capacité à fournir un arc stable et à minimiser la formation d’oxydes. Cependant, pour certaines applications, en particulier lorsque l’épaisseur de l’aluminium est importante ou que l’on recherche une pénétration plus profonde, un mélange d’argon et d’hélium peut être préférable. L’hélium augmente la température de l’arc, ce qui permet une meilleure pénétration et une vitesse de soudage plus rapide.

Conseils pour éviter la porosité due à l’hydrogène

La porosité est l’un des défauts les plus courants lors du soudage de l’aluminium. Elle est principalement causée par la présence d’hydrogène, qui peut provenir de l’humidité sur la surface de l’aluminium ou de l’atmosphère environnante. Pour éviter ce problème :

- Assurez-vous que la surface de l’aluminium est propre et sèche avant de souder ;

- Utilisez un gaz de protection de haute pureté, avec une spécification minimale de 99,5 % ;

- Évitez de souder dans des zones humides ou par temps pluvieux ;

- Vérifiez régulièrement vos équipements pour s’assurer qu’il n’y a pas de fuites ou d’autres sources d’humidité.

Nos conseils pour un soudage réussi

Le soudage de l’aluminium, bien que courant, présente des défis uniques qui nécessitent une attention particulière pour garantir des résultats optimaux. Voici quelques conseils pratiques pour vous assurer que votre soudage de l’aluminium est non seulement solide, mais aussi esthétiquement plaisant.

Bien gérer la température

L’aluminium a un point de fusion relativement bas, ce qui signifie qu’il peut être facilement endommagé ou déformé par une chaleur excessive. Vous devez surveiller et contrôler la température lors du soudage.

Assurez-vous que l’aluminium est préchauffé à une température appropriée avant de commencer, généralement entre 100 °C et 200 °C (212 °F et 392 °F), selon l’alliage et l’épaisseur. Cela aide à réduire le risque de déformations et de fissures.

Gestion de la vitesse de soudage

La vitesse à laquelle vous soudez peut influencer la qualité de la soudure. Une vitesse trop rapide peut entraîner une pénétration insuffisante, tandis qu’une vitesse trop lente peut provoquer une surchauffe et des déformations.

Trouvez un équilibre en fonction de l’épaisseur du matériau et du type de soudage que vous effectuez. N’oubliez pas que l’aluminium conduit la chaleur rapidement, ce qui peut affecter la vitesse à laquelle vous devez avancer.

Astuces pour éviter les défauts courants

- Porosité : Comme mentionné précédemment, l’hydrogène est le principal coupable de la porosité dans les soudures en aluminium. Assurez-vous que les surfaces sont propres et sèches et utilisez un gaz de protection approprié ;

- Fissuration : La fissuration peut survenir si l’aluminium est trop contraint pendant le soudage. Utilisez des techniques appropriées de préparation des joints et évitez de trop serrer les pièces ;

- Déformation : Pour minimiser la déformation, essayez de souder en plusieurs passes plutôt qu’en une seule passe épaisse. Cela permet de répartir la chaleur plus uniformément ;

- Oxydation : L’aluminium forme rapidement une couche d’oxyde à sa surface. Bien que cette couche soit protectrice, elle peut interférer avec le soudage. Utilisez une brosse en acier inoxydable pour brosser la zone juste avant le soudage.

HARtech : votre entreprise de soudure à l’aluminium au Québec

Bien qu’elle puisse sembler complexe, la soudure de l’aluminium est une compétence complexe utilisée dans de nombreux secteurs industriels. Comprendre les nuances et les techniques appropriées est la clé pour obtenir des résultats optimaux. Cependant, même avec toutes les connaissances à portée de main, rien ne remplace l’expertise d’un professionnel.

HARtech joue depuis de nombreuses années un rôle de leader dans le domaine de la soudure industrielle. Nous maîtrisons l’art et la science de la soudure sur tous types de métaux, y compris l’aluminium. Avec une équipe d’experts hautement qualifiés, des équipements de pointe et une passion pour l’excellence, HARtech est votre partenaire de confiance pour tous vos besoins en soudure.

Si vous avez un projet complexe nécessitant une précision méticuleuse, contactez-nous dès aujourd’hui !